- مؤلف Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 21:52.

- آخر تعديل 2025-01-24 09:18.

يستخدم Iveco MPV أحدث حلول حماية IBD Deisenroth ، والتي تعتمد بشكل أساسي على تقنية النانو

الدرع السلبي: الحاجز الأخير

لا تزال هياكل المركبات المدرعة مصنوعة من الفولاذ ، حيث يتم تثبيت مجموعات دروع إضافية عليها. ومع ذلك ، كلما زاد التصميم الأساسي من حيث الحماية الباليستية والمتفجرة ، كلما ارتفع المستوى النهائي للحماية. بالإضافة إلى ذلك ، حتى مع تثبيت أنظمة الحماية النشطة التي تدمر المقذوفات المهاجمة حتى عند الاقتراب منها ، يمكن أن تتسبب الشظايا الناتجة عالية الطاقة في إلحاق أضرار جسيمة بالمركبة ، الأمر الذي يتطلب مرة أخرى حماية أساسية جيدة

الشركة السويدية SSAB هي واحدة من أشهر المتخصصين في مجال المواد المدرعة ، وعائلة Armox من الفولاذ المدرع معروفة في جميع أنحاء العالم. تشتمل العائلة على ستة أنواع مختلفة ، ويشير الرقم الموجود في تعيين درجة الفولاذ إلى متوسط صلابة برينل. بينما تؤثر الصلابة بشكل مباشر على الحماية الباليستية ، إلا أن المتانة ضرورية لامتصاص طاقة الانفجار - وهما خاصيتان لا يمكن أن تتواجدان معًا في الواقع. تؤدي القابلية للتشكيل إلى تفاقم هذا الصراع ، نظرًا لأن الفولاذ عالي القوة يكون عمومًا أقل قابلية للتشكيل وغالبًا ما يواجه مشاكل في قابلية اللحام.

بمرور الوقت ، تحسنت الخصائص الباليستية لفولاذ SSAB تدريجيًا: في عام 1990 ، كانت هناك حاجة إلى Armox 500T فولاذ بسمك 9 ملم لإيقاف قذيفة M193 / SS92 تحلق بسرعة 937 م / ث ، ولكن بعد عشر سنوات مع Armox سبائك 600T ، كانت هناك حاجة إلى 6 فقط لإيقاف ملم. عشر سنوات أخرى و 4.5 ملم Armox Advance تفعل الشيء نفسه ، على الرغم من أن الرقم لم يعد يستحق ذلك ، لأن الصلابة تتجاوز مقياس برينل! من 70.7 كجم / م 2 مبدئيًا ، تمكنت SSAB من تقليل الوزن إلى 47.1 كجم / م 2 في عشر سنوات ، وانخفض إلى 35.3 كجم / م 2 في العقد المقبل. وفقًا لخبراء SSAB ، لا يُتوقع حدوث انخفاض كبير آخر ، فالرقم الحقيقي لعام 2020 هو 30 كجم / م 2. يعمل قسم البحث والتطوير بالشركة أكثر على تحسين صلابة المواد الموجودة وقابليتها للتشكيل أكثر من صلابتها ، خاصة وأن الانفجار هو التهديد الرئيسي اليوم. يُطلق على فولاذ Armox 440T 420-480 HB Brinell اسم آكل الطاقة المفضل ، كما أن متانته تجعل من السهل الحصول على أي شكل ، مثل قاع صلب. حتى الفولاذ Armox 500T الأكثر صلابة ، مع صلابة 480-540 HB ، يعتبر مادة للحماية من الانفجار.

كما ذكر أعلاه ، فإن السمة الرئيسية لـ Armox Advanced هي الصلابة ، لذلك يعتبر SSAB هذا الفولاذ بمثابة سيراميك بحكم الواقع. لذلك ، تنصح الشركة بشدة بعدم صبها أو لحامها ، حيث لا ينبغي تسخينها فوق 100 درجة مئوية للحفاظ على صلابتها. تعتبر كيفية تحقيق مستويات مماثلة من الحماية والوزن في المستقبل بمواد أكثر قابلية للتشكيل مهمة صعبة للغاية اليوم.

من بين الفولاذ المدرع الجديد ، بالطبع ، تجدر الإشارة إلى Super Bainite ، الذي تم تقديمه في خريف عام 2011. تم تطوير الفولاذ الجديد بواسطة مختبر DSTL لعلوم وتكنولوجيا الدفاع في المملكة المتحدة ، ويتم تصنيع الفولاذ الجديد في شركة Tata Steel UK. يعرض أداء أفضل بكثير من الفولاذ المدرع القياسي.هذه الخصائص ليست فقط نتيجة للتركيب الكيميائي ، ولكن أيضًا نتيجة لعملية التصنيع ، ولا سيما المعالجة الحرارية بالتبريد بالهواء والأملاح المنصهرة. المنتج النهائي لديه ضعف الأداء الباليستي للدروع المتجانسة المدلفنة.

تستخدم شركة Aardvark Perroc الجنوب أفريقية فولاذ SSAB Armox 500 على نطاق واسع في منتجاتها. هذا يدل على أنه حتى هذا الفولاذ عالي الصلابة قادر على امتصاص كميات كبيرة من الطاقة.

تقوم SSAB بتصنيع الأشكال المعقدة من فولاذ Armox 440T ، والذي يشار إليه غالبًا باسم "آكلى الطاقة". إنه مناسب تمامًا للهياكل المعرضة للعبوات الناسفة. تعمل SSAB حاليًا على جعل الفولاذ المدرع أكثر قابلية للتشكيل.

يسمح استخدام بطانة IBD FlexiComp بإنتاج عناصر أمان حجمية ، مما يقلل من عدد نقاط الضعف في نظام الأمان العام

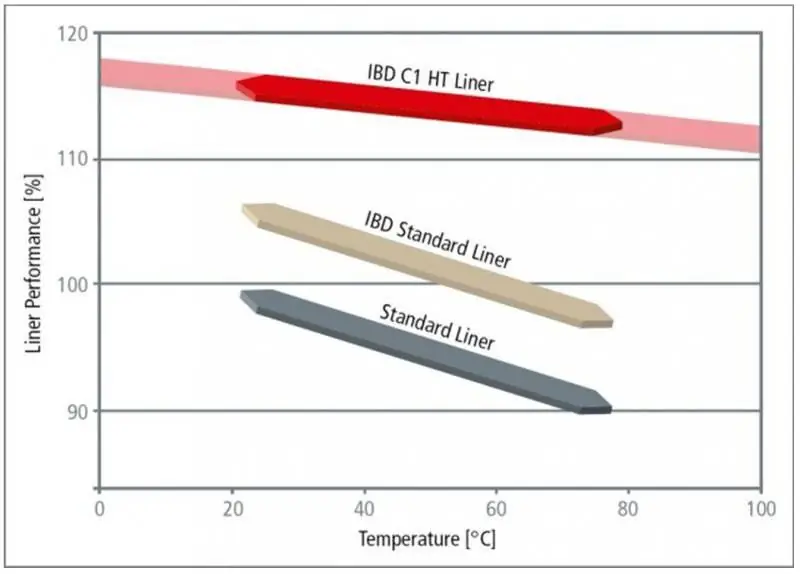

رسم تخطيطي لخصائص بطانات IBD كدالة لدرجة الحرارة. يعد تأثير درجات الحرارة المرتفعة مصدر قلق كبير عند نشر الآلات في المناخات الحارة

في ديسمبر 2012 ، أعلنت شركة Lockheed Martin UK وجامعة Surrey عن طريقة جديدة أبسط لتحسين حماية واستمرارية المركبات المدرعة. طور العلماء طريقة لمعالجة مواد السيراميك من أجل تحسين قوة التصاق سيراميك الألومينا وخزف كربيد السيليكون على ركيزة مركبة ، مما يزيد بشكل كبير من قوة الدروع. لطالما كان إرفاق الألواح الخزفية بالدعامات بمثابة كعب أخيل لهذه التقنية. أظهرت النتائج أن التقنية الجديدة تحسن قوى الجر. أظهرت الاختبارات أنه عندما يتم إطلاق رصاصة حارقة خارقة للدروع مقاس 14.5 ملم على صفيحة مدرعة ، فإنها تظل سليمة.

لا يزال التطوير التكنولوجي هو العمل الأساسي لشركة IBD Deisenroth Engineering ، في حين أن الحلول السلبية يتم الاستعانة بها حاليًا لشركة Rheinmetall Chempro ، 51 ٪ مملوكة لشركة Rheinmetall Defense و 49 ٪ من قبل عائلة Deisenroth.

عندما طور الدكتور Ulf Deisenroth تقنيات الجيل الرابع للدروع لأنواع مختلفة من المواد ، كانت المهمة هي تقليل الكتلة مع الحفاظ على مستوى الحماية ، أو العكس ، لزيادة مستوى الحماية لكتلة معينة ، بينما تعد التقنيات الجديدة بتوفير أكثر من 40٪. وهي تستند إلى أحدث الاختراقات في مجال الحماية السلبية المرتبطة بالمواد النانوية ، والتي تشمل السيراميك النانوي والفولاذ النانوي والألياف عالية القوة. بالتعاون مع صانعي الصلب ، طور IBD فولاذ نيتروجين عالي القوة يكاد يكون على قدم المساواة مع مواد السيراميك القياسية. يمكن تطبيق هذه الأنواع الجديدة من الفولاذ على العناصر الهيكلية ، بينما يمكنها تحقيق وفورات أكبر في الوزن إذا تم استخدامها في المراحل الأولى من التصميم. أما بالنسبة للألياف عالية القوة ، على سبيل المثال ، IBD C1 HT Liner ، فهي تتميز بخصائص تزيد بنسبة 20٪ تقريبًا ، ليس فقط مقارنة بالبطانة القياسية ، ولكن حتى بنسبة 10٪ أعلى من البطانات الأخرى من IBD ؛ كما أن تدهور معاييرها مع ارتفاع درجات الحرارة يكون أبطأ أيضًا ، وهو أمر مهم بشكل خاص نظرًا لدرجات الحرارة القصوى في ساحات القتال الحديثة. بالإضافة إلى الفولاذ النانوي والسيراميك النانوي المستخدم في الآلات المطورة حديثًا ، طور IBD أيضًا حلولًا جديدة للمواد المركبة تسمح بإنتاج عناصر ذات أشكال هندسية منحنية معقدة ، مما يجعل من الممكن تحقيق تغطية 100٪ للمنطقة المحمية مع عدم وجود فجوات باليستية تقريبًا. يستخدم هذا الحل بشكل خاص في إنتاج العناصر السفلية ، حيث يمكن لأدنى فجوة أن تعرض الحماية الكاملة للخطر.

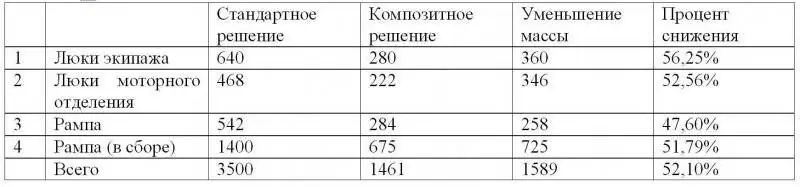

لقد نجح الـ IBD أيضًا في تطوير شرائح متناهية الصغر من المركبات النانوية التي زادت قوتها بشكل كبير بحيث يمكن أن تحل محل الأجزاء الهيكلية للآلة بينما تعمل أيضًا كحماية باليستية عالية المستوى.نظرًا لكثافة سطحها المنخفضة ، يتم تقليل الوزن الإجمالي لهذا المستوى من الحماية بشكل كبير. تعتمد هذه المركبات على مواد تقنية النانو المذكورة أعلاه من IBD. تم تطوير عمليات ربط محددة وتستخدم في صنع شرائح مركّبة نانوية من المواد الإنشائية ، والمعروفة باسم IBD FlexiComp ، مع زيادة القوة الهيكلية والأداء الباليستي. مع كثافة أقل بنسبة 10٪ مقارنةً بالرقائق القياسية ، فإن خصائص المرونة لهذه المواد أعلى مرتين. تسمح هذه القوة العالية للاندماج في تصميم الماكينة ، بينما تسمح الخصائص الباليستية لها بالتعامل مع التهديدات عالية المستوى ، بينما تتمتع مواد FlexiComp بإمكانية جيدة لتقليل الوزن. يمكن أن يتجسد استخدامها في نهجين مختلفين. تتمثل الطريقة المباشرة في استخدامها للحماية من الألغام والعبوات الناسفة كدروع إضافية في أقواس العجلات والمصدات وألواح المناجم والأرضيات الداخلية المتباعدة. عند تشكيل الأجزاء الحجمية ، يمكن أن تحل محل الحلول الأخرى ، مثل التجميعات المجمعة عن طريق اللحام أو البراغي. النهج الثاني هو دمج الأجزاء المركبة مثل البوابات ، وفتحات المحرك ، والأبواب الخلفية والمنحدرات. إنها تشكل نسبة كبيرة من إجمالي سطح السيارة ، ونتيجة لذلك ، سيكون الانخفاض المطلق في الوزن كبيرًا جدًا. بالنسبة لـ STANAG 4569 المستوى 4 ، يكون هذا التخفيض في الوزن 1500 كجم لجهاز 8x8 (انظر الجدول). فيما يتعلق بتكاليف التصنيع ، تسمح العمليات التي طورها IBD بإنتاج الأجزاء المركبة دون استخدام الأوتوكلاف ، مما يوفر وفورات كبيرة في التكاليف ، خاصة بالنسبة للمكونات الكبيرة ، وتكلفتها قابلة للمقارنة مع تكلفة المكونات المنتجة باستخدام التقنيات القياسية.

يتم تصنيع هذه المكونات حاليًا بواسطة Rheinmetall Chempro ، وتتمثل مهمتها في إتقان تقنيات IBD Deisenroth Engineering ، وتطويرها إلى عملية إنتاج من أجل تحقيق أسعار تنافسية ، ومواصلة تطوير الحلول المتخصصة ومتابعتها حتى عملية تأهيل الماكينة. بدأت عمليات تسليم المكونات المصنوعة باستخدام أحدث التقنيات المتقدمة في أوائل عام 2013 ، وخاصة آلات AMPV من KMW-Rheinmetall والمركبة المحمية المتوسطة من Iveco DV-KMW. قال قسم الحماية في Rheinmetall أن أكثر من اثني عشر مصنعًا للمعدات الأصلية حول العالم سيحصلون قريبًا على مكونات ستمكنهم من تقليل وزن أجهزتهم ، وبالتالي زيادة الحمولة الصافية وانخفاض تكاليف دورة الحياة.

تتضمن محفظة Rheinmetall Chempro الخاملة إصدارات مختلفة من عائلة Amap (الحماية المعيارية المتقدمة للدرع). تستخدم هذه العائلة أحدث التقنيات التي طورها IBD. عادةً ما يتم دمج منتجات Amap لتوفير الحماية المطلوبة ضد مجموعة متنوعة من التهديدات. من بين العديد من المنتجات غير الشفافة ، نرى حل Amap-B البالستي ، الذي يوفر الحماية ضد الأسلحة الصغيرة والذخيرة متوسطة العيار ، وحماية الألغام Amap-M ، و Amap-IED المصمم لمكافحة العبوات الناسفة ، وبطانات Amap-L التي تحمي حجرة القتال من خلال امتصاص الشظايا الثانوية ، Amap-SC ضد مقذوفات HEAT ، وأخيرًا حل Amap-X ، الذي يحمي من التهديدات النموذجية للظروف الحضرية.

يمكن لتقنية الترابط الجديدة التي طورتها شركة Lockheed Martin UK وجامعة Surrey تحسين حماية المركبات المدرعة مثل Warrior BMP (أعلاه)

وحدات SidePro-ATR الإضافية لـ MBT Leopard

تجدر الإشارة إلى أنه ضمن مجموعة Rheinmetall Group ، هناك شركة أخرى تعمل في مجال الحماية السلبية ، وهي Rheinmetall Ballistic Protection GmbH ، والتي حصلت على اسمها الجديد في 1 يناير 2013. في السابق ، كانت تسمى Rheinmetall Verseidag Ballistic Protection GmbH.هذه الشركة مملوكة بالكامل لشركة Rheinmetall ، وهي متخصصة في تصميم وتصنيع حلول التدريع للمركبات العسكرية الخفيفة التي تستخدم مواد مثل السيراميك والمعادن المتطورة والأقمشة المتخصصة.

على الرغم من أن Ruag Defense لا تزال لديها حلول للحماية الديناميكية (درع تفاعلي نشط) في محفظتها ، إلا أنها لم تعد تنظر في أعين المستهلكين كشركة حديثة للغاية قادرة على زيادة قابلية بقاء المركبات المتوسطة والثقيلة على قيد الحياة. في هذا الصدد ، حولت الشركة السويسرية اهتمامها إلى إتقان الحلول السلبية تمامًا التي يمكنها التعامل مع الشحنات الحركية والشكلية. يتجاوز نظام SidePro-ATR عدوانية RPG-7 ، حيث يمكنه التعامل مع الشحنات المشكلة المستخدمة في السيناريوهات المتماثلة ، بينما يضمن الإصدار الأساسي الحماية الباليستية المستوى 5. تم عرض SidePro-ATR لأول مرة للجمهور في عام 2012 ، هذا النظام قابل للتطوير وبالتالي يمكن استخدامه في كل من ناقلات الجند المدرعة والدبابات. في نسخته الأساسية ، يبلغ سمكه 400 مم ، وكتلته مماثلة لكتلة المحلول التفاعلي (أي حوالي 300 كجم / م 2). تم تأهيل هذا النظام لخزان Leopard 2A4. يمكن زيادة مستوى الحماية الباليستية بشكل كبير لدرجة أن النظام سوف يتحمل تأثير قلب ممدود 120 ملم ، على الرغم من عدم تقديم بيانات في هذا الصدد.

تسمح قابلية تطوير SidePro-ATR باستخدامه في سيناريوهات القتال المتماثلة وغير المتماثلة. تم اختبار حل آخر لمكافحة الذخيرة الحركية والعبوات البدائية الصنع تحت اسم SidePro-KE / IED على مركبة الاستطلاع المدرعة Fennek ، والتي تعمل مع ألمانيا وهولندا. كان هذا الحل ، الذي يعتمد بشكل أساسي على السيراميك ، يهدف إلى مكافحة الجيل الأول من العبوات الناسفة. تنتج القنابل الجديدة المزروعة على جانب الطريق ، والمستخدمة في مسارح مختلفة ، آلاف الشظايا عالية السرعة ، وبالتالي هناك حاجة لخصائص جيدة جدًا متعددة الصدمات. منذ ذلك الحين ، صقل Ruag نظام KE / IED ، مبتعدًا عن السيراميك واستخدام أكياس متعددة الطبقات غير قابلة للتوسيع. يوفر حل SidePro-KE / IED الجديد ، المتوفر منذ عام 2012 ، حماية من المستوى 4 / المستوى 5 ضد الأسلحة الحركية ويتميز بأداء عالي للغاية متعدد الصدمات. بافتراض أن الهيكل مصنوع من الفولاذ الباليستي مقاس 7 مم ، يمكن أن توفر اللوحة مقاس 30 مم الحماية الكاملة المطلوبة ، مع نظام KE / IED الذي يسمح بأقل زيادة في الوزن ، اعتمادًا على نوع السيارة فقط. هذا الحل معلق مع العديد من الشركات المصنعة.

انتهى Ruag من SidePro KE / IED. تُظهر الصورة المركبة عناصر نظام مصمم لمواجهة الأجهزة الجديدة التي تولد شظايا متعددة.

BTR M113 ، مزود بجدار حديدي مضاد لـ RPG سلبي من الصناعات العسكرية الإسرائيلية ، يجمع بين الدرع السلبي والشبكي

طورت Ceradyne و Cellular Materials International درعًا سفليًا يعتمد على قرص العسل CMI MicroTruss الذي يمتص ما يصل إلى ثلث الطاقة الناتجة عن الانفجار. يوجد أدناه صورة مقربة لمادة MicroTruss.

مثال على تخفيض الوزن لجهاز 8 × 8 بمكونات مصنوعة من IBD FLEXICOMP

الوزن بالكيلوجرام

لا يزال Plasan Sasa أحد اللاعبين الرئيسيين في صناعة الحجز السلبي. لم يتم تقديم أي تفاصيل تقنية في هذا المجال ، بينما تنشط الشركة في كل من الحجوزات الإضافية والمباني الجاهزة. تم اتباع النهج الثاني مع تطوير Mrap من Navistar MaxxPro و M-ATV من Oshkosh. قال مصدر في الشركة "هذا يسمح لنا بزيادة الإنتاج باستخدام قوة عاملة بدون مهارات لحام ، حيث يعتمد أسلوبنا على نمط Lego على كتل تحتوي على جميع المكونات التي يمكن تجميعها في أقل وقت ممكن". يعمل بعض من أكثر من مائتي مهندس في الشركة على حلول جديدة يمكن أن تنتج عن ظهور مواد جديدة أو حلول هندسية مبتكرة. يظل نهج الأنظمة في قلب دورة الحماية.

طورت IMI مؤخرًا مجموعة من الحلول السلبية والتفاعلية لمواجهة أحدث أنواع العبوات البدائية الصنع ، بما في ذلك الأنواع المختلفة من "نوى الصدمات" EFP أو SFF (تجزئة ذاتي التشكيل) وأحدث نماذج RPG. اقترحت الشركة حلاً سلبياً للجدار الحديدي يعتمد على مزيج من المعدن والمركبات المكملة بدرع شبكي. اعتمادًا على مستوى الحماية المطلوبة ، يمكن أن يتراوح السماكة بين 110 و 150 مم والوزن بين 200 و 230 كجم / م 2. يخضع الجدار الحديدي حاليًا لمحاكمات عسكرية مع الجيش الإسرائيلي.

تقدم IMI أيضًا درعها الشبكي كنظام مستقل. تم تصميم L-VAS (نظام درع المركبات الخفيفة - نظام تدريع للمركبات الخفيفة) لحماية المركبات مثل ناقلات الجند المدرعة. من أجل تقليل الوزن ، يعتمد النظام على المواد المركبة والعناصر التفاعلية ، وتحتوي الأخيرة على الحد الأدنى من المواد النشطة. يقلل هذا من الخسائر غير المباشرة ، كما أن نوع المادة يجنب خطر الانفجار الثانوي للعناصر المجاورة. وفقًا لـ IMI ، يحمي نظام L-VAS أيضًا من قذائف 14.5 ملم الخارقة للدروع وشظايا المدفعية. النظام مؤهل بالكامل في إسرائيل من أجل M113 APC وله ثقل نوعي يبلغ حوالي 200 كجم / م 2.

كما يتم تقديم نظام حاجز أمواج أثقل. تم تصميم هذا الدرع التفاعلي ، الذي يتكون من عناصر معدنية ومركبة ، لمكافحة ثلاثة تهديدات رئيسية: قذائف آر بي جي ، وخراطيش صغيرة وخارقة للدروع. أجرت IMI اختبارات مكثفة وتجري حاليًا مؤهلات لبدء إنتاج محلول بسمك 350-400 مم ووزن 430-450 كجم / م 2 في نهاية عام 2013.

Ceradyne هو لاعب رئيسي آخر في الحجز السلبي. وفقًا لمارك كينج ، رئيس Ceradyne ، يظل الفولاذ المادة الرئيسية في أعمال الحجز ، بهدف تحسين الأداء وتقليل التكلفة. قال كينج في مؤتمر AUSA لعام 2012: "في الولايات المتحدة ، يتمثل عامل القيادة بشكل أساسي في تكلفة الحصول على سيارة ، وليس تكلفة عمرها الافتراضي ، وهذا يعمل ضد الترقيات". وأثناء وجوده في الولايات المتحدة ، كان التركيز على الكمية ، الأمر الذي جعل مطوري أنظمة الحماية الأوروبيين يتقدمون على المطورين الأمريكيين. ومع ذلك ، شدد كينج على أن أمريكا تتقدم حاليًا ، وتركز بشكل أساسي على الحماية السفلية المضادة للانفجار ، حيث يُنظر إلى الحماية الباليستية على أنها مشكلة محلولة. اهتمام الجيش الأمريكي ، الذي يظهر مرة أخرى في حل مشكلة حماية الجزء السفلي من المركبات مثل ، على سبيل المثال ، همفي (20 مليون دولار فقط للتطوير) ، يتم تقييمه بشكل إيجابي من قبل كينج. Ceradyne هي واحدة من أولئك الذين سيتنافسون بالتأكيد للحصول على عقد لتحديثهم. يوفر المطلب أقصى قدر من الحماية مع توفير كبير في الوزن من أجل تقليل التأثير على أداء الماكينة.

طورت Ceradyne حل MicroTruss من شركة Cellular Materials International Inc (CMI). تبلغ كثافة مادة سبائك الألومنيوم المسامية هذه 58 كجم / م 2 مقارنة بكثافة 112 كجم / م 2 لمحلول معدني متآلف مكافئ. ويختلف هذا المحلول في زاوية "V" للجسم التي تساوي 5 درجات فقط ، وهو ما يكفي لعكس موجة الانفجار وله كتلة 300 كجم. يضمن MicroTruss امتصاص ما يصل إلى 30٪ من طاقة الانفجار ، الأمر الذي لا يحد من التأثير على كبسولة الطاقم فحسب ، بل يقلل أيضًا من الحركة الرأسية للمركبة. تشارك Ceradyne أيضًا بشكل كبير في برنامج حجز Flyer Gen.2 ، والذي يستهدف مشروع قوات العمليات الخاصة لـ GMV 1.1. للحفاظ على قابلية النقل داخل طائرات الهليكوبتر V-22 و CH-47D و CH-53E عندما يجب الحفاظ على الكتلة والعرض ضمن حدود معينة ، طورت الشركة مجموعة توفر مستوى B6 (.357 Magnum) من الحماية البالستية للأبواب و سقف.

طورت Polaris Defense و M9 Defense Armor Technology درعًا هيكليًا مركبًا من الصلب الهجين يمكنه تقليل وزن عربة همفي بشكل كبير مع الحفاظ على مستويات الحماية. يبلغ وزن النموذج الأولي المصور على اليمين 3400 كجم فقط ، وهو ما يقرب من 50٪ أقل من سيارة همفي مع حماية المستوى 3.(لاحظ عجلات السيارة في الأسفل)

تتعلق الحماية أيضًا بعدم تركك في ساحة المعركة في حالة ثقب عجلة. تضمن العجلات غير الهوائية من Polaris Defense متانة أفضل بكثير مقارنة بالإطارات القياسية ويمكنها تحمل رصاصة 12.7 مم. في الوقت الحالي ، تتوفر هذه العجلات ليس فقط للسيارات ، بما في ذلك فئة هامر ، ولكن يتم الآن تطوير هذه العجلات أيضًا لسيارات فئة Mraps الأثقل.

تشارك Ceradyne أيضًا في برنامج Marines Personnel Carrier بالشراكة مع Lockheed Martin و Patria على مركبة مشاة البحرية تعتمد على الفنلندية Patria AMV. تجدر الإشارة إلى أنه في 28 نوفمبر 2012 ، تم الإعلان عن استحواذ مجموعة 3M على Ceradyne ، مما سيسمح لها بالاستثمار بشكل أكبر في البحث والتطوير والحلول المبتكرة.

يعد تكامل التصميم والحماية حلاً مطلوبًا للغاية للمركبات الخفيفة. في AUSA 2012 ، عرضت Polaris Defense نموذجًا أوليًا لمركبة همفي بمفهوم جديد طورته بالتعاون مع M9 Defense. يتمثل التحدي في تقليل الوزن الزائد مع الحفاظ على مستويات الحماية وزيادتها. للقيام بذلك ، قام فريق Polaris-M9 بإزالة كل الدروع العلوية لإلقاء نظرة على مفهوم الدروع الهيكلية. ثم تمت إزالة كل شيء من السيارة ، ولم يتبق سوى هيكل عاري ، ثم تم وضع هيكل هجين خفيف الوزن (مادة فولاذية مركبة) عليه. يمكن أن يوفر هذا الدرع الهيكلي حماية من المستوى 3 بكتلة 70 كجم / م 2 ، وبكتلة 83 كجم / م 2 ، فهو قادر على تحمل رصاصة 12.7 × 99 مم ، على الرغم من أن مجموعة Polaris-M9 واثقة من قدرتها على ذلك الوصول إلى المستوى 3+ (رصاصة خارقة للدروع 12 ، 7 ملم). يعمل حل Polaris-M9 أيضًا على حماية المحرك. بينما تزن عربة هامر المدرعة القياسية حوالي 6350 كجم ، فإن الحل المقترح يسمح بتخفيض وزنها إلى 3400 كجم. يستخدم الدرع الهيكلي الهجين مادة غير غريبة ، مما يسمح لفريق Polaris-M9 بالتحدث عن تكلفة الحل الجديد ، مقارنة بتكلفة الحلول الحالية. بالإضافة إلى ذلك ، يتم تشكيل هذه المادة في أشكال معقدة ، مما ينتج عنه قيعان غير ملحومة على شكل V ، من بين أشياء أخرى. يتم تحقيق الشكل المطلوب من خلال التشكيل الهيدروليكي - وهي عملية عالية السرعة تساعد على تقليل التكاليف. وفقًا لفريق Polaris-M9 ، يمكن لهذه التقنية تقليل الوزن بنسبة 40 بالمائة.

عرض للعجلات غير الهوائية من Polaris Defense

تتضمن معادلة الدفاع مصطلحًا آخر يتعلق مباشرة بالتنقل - العجلة. بعد الاستحواذ على Resilient Technologies ، تقدم Polaris Defense الآن عجلات غير تعمل بالهواء المضغوط (NPT). يعد استهلاك العجلة من أهم المشكلات اللوجستية في المحرك التوربيني وسيساعد حل معاهدة عدم الانتشار في كثير من الحالات في حلها. وفقًا لقيادة قوات العمليات الخاصة في أفغانستان ، تسير الإطارات التقليدية حوالي 1300 كيلومتر ، بينما يمكن لعجلة NPT المثقوبة برصاصة 12.7 ملم أن تقطع أكثر من 8000 كيلومتر ، وبالتالي تحل محل العجلات الاحتياطية من سلسلة التوريد ، مع تحسين جودة الركوب.. تم بالفعل صنع نماذج NPT لمركبات هامر. الهدف الحالي هو مجموعة من عجلات NPT لآلة 7.7 طن ، وهو تقريباً الوزن الإجمالي لمتغير الأغراض العامة JLTV. وفقًا لممثلي الشركة ، أظهرت النمذجة أن الكتلة يمكن أن تصل إلى 18 طنًا ، بمعنى آخر ، يمكن للعجلات أن تصمد أمام سيارة من فئة Mrap. مع زيادة الحمولة ، تظل التكنولوجيا كما هي ، وتسمح برامج المحاكاة الخاصة بالشركة بتنبؤات دقيقة للغاية. ما سيتغير هو المادة التي يجب أن تتكيف مع الكتلة ، والتي بدورها لم تظهر بعد في المستقبل.