- مؤلف Matthew Elmers [email protected].

- Public 2023-12-16 21:52.

- آخر تعديل 2025-01-24 09:18.

وصلات ضعيفة للواقي الفولاذي

كيف يمكن حدوث زيادة تشبه الانهيار الجليدي في إنتاج الخزانات التي تحتاجها الجبهة بشدة؟ يقدم كتاب نيكيتا ميلنيكوف "صناعة الدبابات لاتحاد الجمهوريات الاشتراكية السوفياتية أثناء الحرب الوطنية العظمى" بيانات عن تدهور ظروف استلام المنتجات النهائية من قبل الممثلين العسكريين.

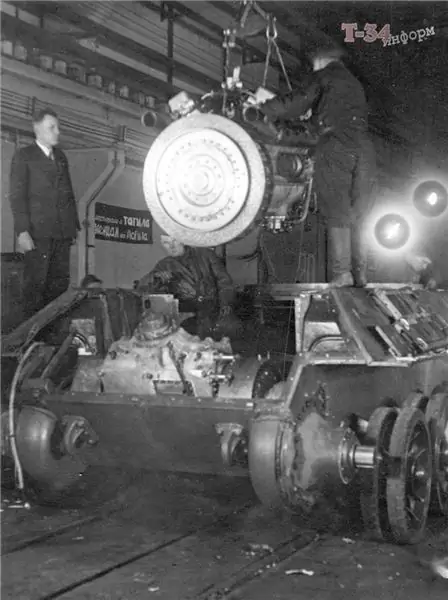

منذ 15 يناير 1942 ، كانت مصانع الدبابات "ليبرالية" للغاية في تقييم جودة تصنيع المركبات المدرعة. فقط كل عشرة دبابة متوسطة من طراز T-34 و KV ثقيلة حسب اختيار الممثل العسكري تعرضت لمسافة قصيرة طولها خمسة كيلومترات. في حالة دبابات T-60 ، كان من الواضح أنه كان هناك المزيد من الشكوك ، لذلك كان كل دبابة خفيفة خامسة عرضة للتشغيل. أو ربما لم تكن هناك حاجة إلى مثل هذه الآلات في المقدمة ، لذلك كانت أكثر صرامة تجاههم حتى في مرحلة القبول. هذا يؤكد بشكل غير مباشر السيطرة على إطلاق النار لمدفع T-60 الذي يغادر أبواب المصانع ، بينما تم اختبار مدافع T-34 و KV فقط على كل عشر مركبة. تم السماح بإرسال الدبابات إلى القوات التي فقدت عدادات السرعة ، ومحركات دوران البرج ، وأجهزة الاتصال الداخلي إذا تم استبدالها بمصابيح إشارة ، بالإضافة إلى مراوح البرج. النقطة الأخيرة ، لحسن الحظ ، لم يُسمح بها إلا في فصل الشتاء.

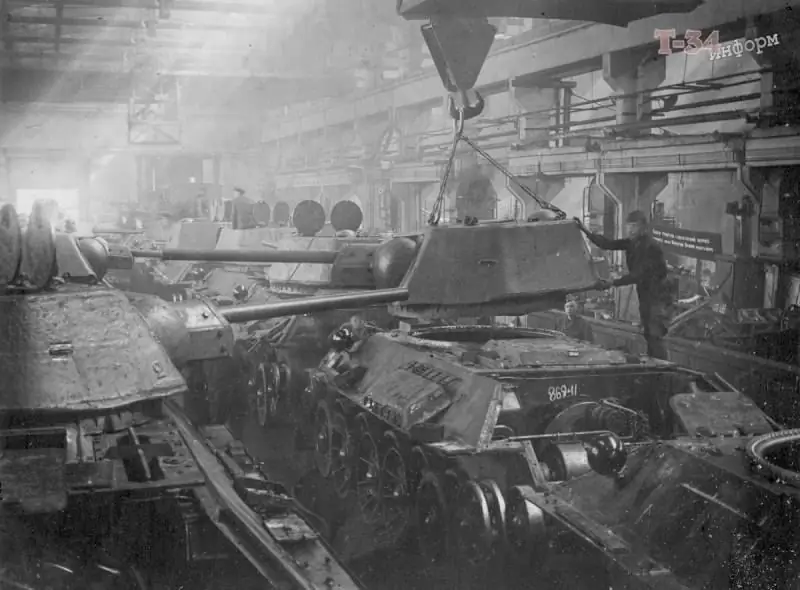

وتجدر الإشارة بشكل منفصل إلى أن صناعة الدبابات قد نجحت بالفعل في التعامل مع المؤشرات الكمية لإنتاج المركبات المدرعة بحلول منتصف عام 1942. تجاوز Uralmash بانتظام معايير الإنتاج الخاصة بالخزانات ، وضاعف مصنع كيروف في تشيليابينسك ، من يناير إلى مارس فقط ، أربعة أضعاف إنتاج محرك الديزل V-2.

كانت معدلات نمو الإنتاج هذه إلى حد كبير بسبب الانخفاض الخطير في جودة الخزانات الخارجة من خط التجميع. مثال توضيحي هو لواء الدبابات 121 ، الذي فقد ، خلال رمي 250 كيلومترًا ، نصف KVs الثقيلة بسبب الأعطال. حدث ذلك في فبراير 1942. لفترة طويلة بعد ذلك ، لم يتغير الوضع بشكل أساسي. في خريف عام 1942 ، تم فحص 84 دبابة كيلوفولت ، والتي كانت معطلة لأسباب فنية ، والتي لم تنجح حتى 15 ساعة للدراجات النارية. في أغلب الأحيان ، كانت هناك محركات معيبة ، وعلب تروس مكسورة ، وبكرات معيبة ، وثلاثي غير قابل للاستخدام والعديد من العيوب البسيطة. في صيف عام 1942 ، فقدت ما يصل إلى 35٪ من جميع دبابات T-34 ليس بسبب تعرضها لقذائف العدو أو انفجار لغم ، ولكن بسبب فشل المكونات والتجمعات (المحركات بشكل أساسي). يشير نيكيتا ميلنيكوف في عمله إلى أن بعض الخسائر يمكن أن تُعزى إلى المستوى المنخفض لمؤهلات الطاقم ، ولكن حتى مع أخذ ذلك في الاعتبار ، فإن النسبة المئوية للخسائر غير القتالية مرتفعة للغاية. ومع ذلك ، يمكن القضاء على مثل هذه الأعطال في KV و T-34 في الميدان ، في بعض الأحيان ببساطة عن طريق استبدال الوحدة أو التجميع. لكن كان من غير المجدي القتال بجودة غير مرضية للدروع على T-34 في المقدمة - تم طهي الهياكل المدرعة من الفولاذ مع لزوجة منخفضة ، والتي ، عندما أصابتها قذائف العدو ، تسببت في التصدع والتشقق والتشقق. في كثير من الأحيان ، تشكلت شقوق على الآلات الجديدة ، مما قلل بشكل كبير من فرص الطاقم في تحقيق نتيجة إيجابية عندما اصطدمت قذيفة ألمانية بشق أو منطقة درع مجاورة.

تم إطلاق أول مكالمات مقلقة حول وصول وحدات T-34 المشقوقة في مايو 1942: تلقى المصنع رقم 183 مطالبات لـ 13 مركبة في ذلك الشهر ، و 38 دبابة في يونيو ، واثنين وسبعين من طراز T-34s في الأيام العشرة الأولى من يوليو … لم تستطع الحكومة التزام الصمت في هذه القضية ، وفي 5 يونيو ، تبنت لجنة دفاع الدولة قرارًا "بشأن تحسين دبابات T-34".في الوقت نفسه ، تم توجيه مكتب المدعي العام لاتحاد الجمهوريات الاشتراكية السوفياتية للتحقيق في أسباب هذا الانخفاض في جودة الدبابات.

في سياق العمل ، اكتشف المحققون ، على وجه الخصوص ، العديد من الحقائق حول سرقة المنتجات من النظام الغذائي لعمال شركات صناعة الخزانات. كان عمال المصنع ببساطة يعانون من سوء التغذية. يتم تقديم أحد الأمثلة على مثل هذا الموقف المفترس في سلسلة من المواد حول إسحاق زالتسمان ، القائد الأكثر إثارة للجدل في مصانع الدبابات.

من بين الشركات التي "ميزت نفسها" في إنتاج T-34s المعيبة ، احتل المصنع الشهير في نيجني تاجيل المرتبة الأولى. علاوة على ذلك ، انخفضت ذروة إطلاق المنتجات المعيبة في وقت قيادة Zaltsman المذكورة أعلاه. ومع ذلك ، فإن مدير المؤسسة ، كما نتذكر ، لم يتم تخفيض رتبته ، ولكن تم تعيينه على الفور مفوضًا شعبيًا لصناعة الدبابات. من الواضح أن السلطات قررت إلقاء اللوم على أعلى مستويات فياتشيسلاف ألكساندروفيتش ماليشيف ، المفوض الشعبي الأول لصناعة الدبابات في اتحاد الجمهوريات الاشتراكية السوفياتية. صحيح أن الصحوة جاءت بعد عام ، في صيف عام 1943 ، تم تعيين ماليشيف مرة أخرى في مكان مفوض الشعب ، والذي احتفظ به حتى نهاية الحرب.

كشف مكتب المدعي العام أثناء العمل في المؤسسات التي تم إجلاؤها من صناعة الخزانات ، بالإضافة إلى وجود نصف جائع لعمال المصنع ، عن مشكلة أخرى تتعلق بالجودة غير المرضية للخزانات - وهو انتهاك خطير لدورة الإنتاج.

التبسيط على حساب الجودة

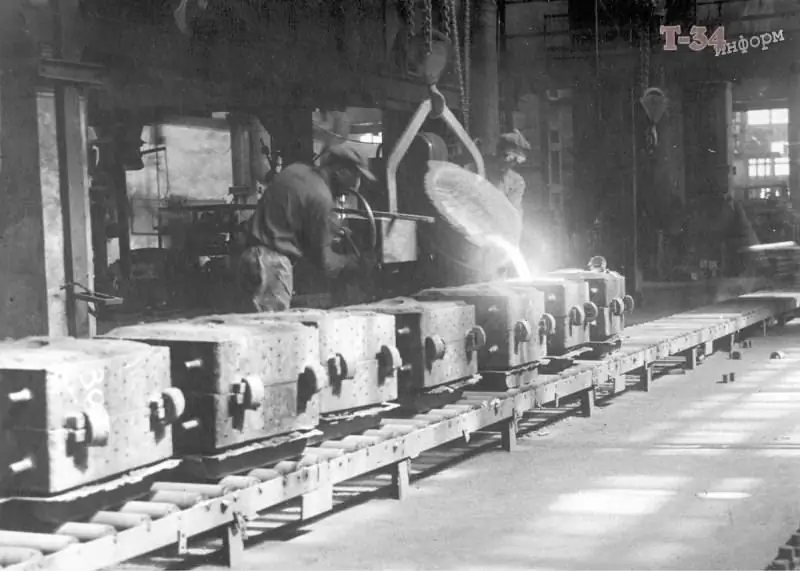

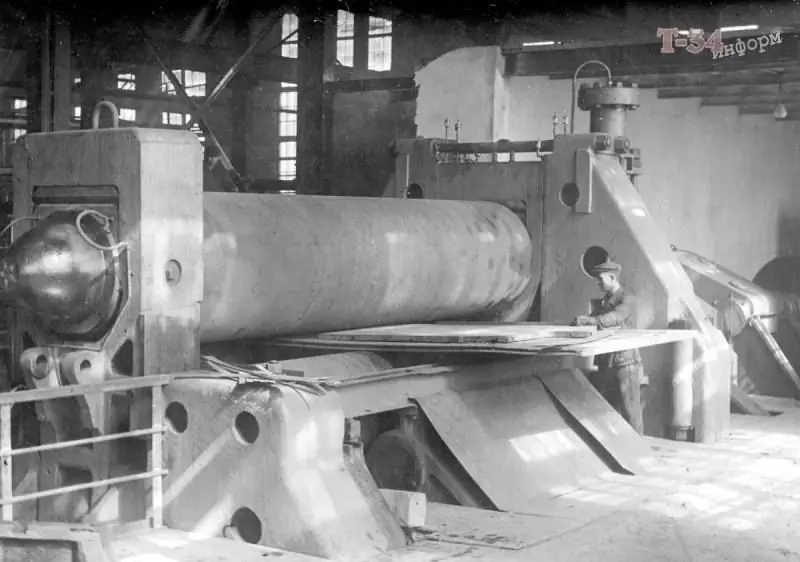

كما تعلمون ، لا يمكن الدفاع عن مصنع ماريوبول الذي سمي على اسم إيليتش ، وانتهى به الأمر في أيدي العدو ، ومع مجموعة كبيرة من المعدات التكنولوجية التي لم يتمكنوا من إخلائها. كان هذا المشروع (الوحيد في البلاد) قادرًا على إنتاج هياكل مدرعة كاملة للطائرة T-34 وفقًا لجميع المعايير. في جبال الأورال ، لا يمكن لمصنع واحد أن يقدم مثل هذا الشيء ، لذلك بدأ فريق البحث التابع لمعهد المدرعات (TsNII-48) في تكييف ممارسات ماريوبول مع واقع المصانع التي تم إخلاؤها. لإنتاج دروع عالية الجودة بالأحجام المطلوبة من قبل GKO ، كان هناك نقص حاد في الأفران الحرارية ، لذلك طور المعهد دورة جديدة من تصلب أجزاء الدروع. في ماريوبول ، ذهب الصفيحة المدرعة أولاً إلى التصلب ، ثم إلى إجازة عالية ، ثم مرة أخرى لتصلب. أخيرًا ، تبعت إجازة منخفضة. لتسريع الإنتاج ، تم إلغاء التصلب الأول في البداية ، ثم التقسية العالية ، مما يؤثر بشكل مباشر على صلابة الفولاذ المدرع ويقلل من احتمالية التصدع. أيضًا ، من بين التدابير اللازمة ، وفقًا لمتخصصي معهد Armor ، كان المطلب هو تحميل ليس واحدًا ، ولكن على الفور أربعة أو خمسة صفوف من ألواح المدرعات في الفرن الحراري. وبطبيعة الحال ، تبين أن هذا كان أسرع بكثير ، لكن الجودة النهائية للألواح كانت غير متجانسة للغاية. ومن المثير للاهتمام ، أن معهد Armored Institute قرر لاحقًا إلغاء إجراء التقسية المنخفضة ، والذي يقلل من الضغوط المتبقية للمعدن ، والتي لم تفشل مرة أخرى في التأثير سلبًا على تشكيل الكراك.

لا يمكنك قطع الفولاذ المقوى باستخدام قواطع الغاز - فهذه الفرضية معروفة للجميع ، لكن حقائق إنتاج الهياكل المدرعة T-34 أجبرت على اللجوء إلى هذه الطريقة التي لا تحظى بشعبية. كانت النقطة في الفولاذ 8C ، والذي تمدد بعد التسقية ، وبطبيعة الحال ، أجبر هذا عمال المصنع على قطعها بحرق ذات درجة حرارة عالية. تم فقد نقطة تصلب الدرع في منطقة القطع.

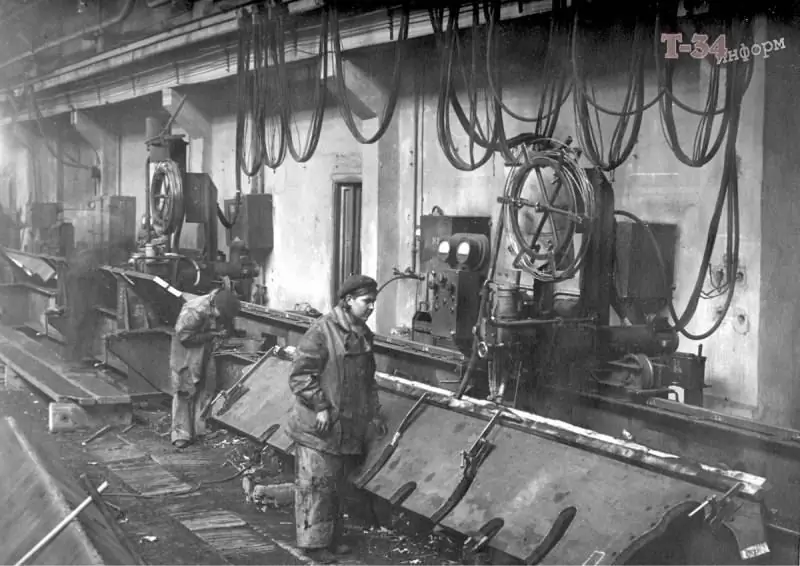

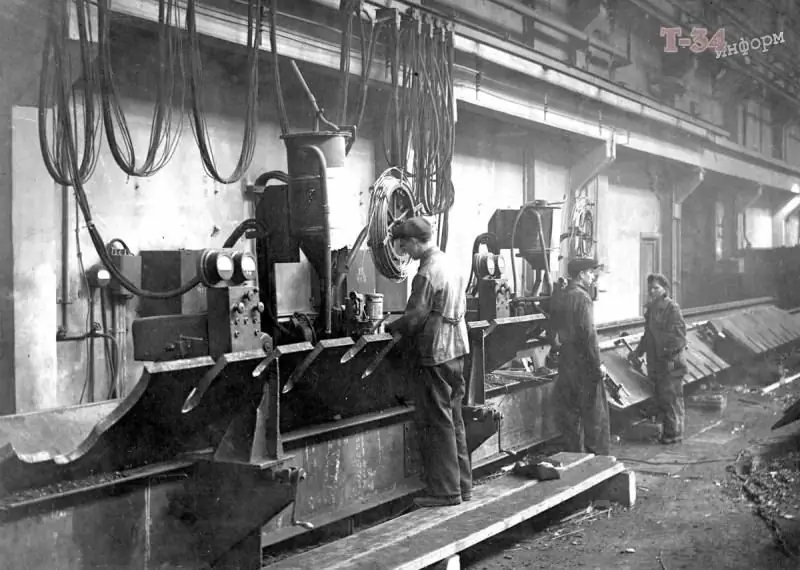

لا يجدر القول بأن التوصيات لتحسين عملية الإنتاج كانت سلبية فقط بالنسبة لجودة الدروع. لذلك ، كان الابتكار الحقيقي في تجميع هياكل دبابات T-34 هو لحام صفائح الدروع "في شوكة" بدلاً من اللحام القديم "في القفل" و "في الربع". الآن لم تقطع أجزاء التزاوج بعضها البعض ، ولكنها تتداخل جزئيًا مع بعضها البعض. أدى هذا القرار فقط إلى خفض حجم ساعات الماكينة لكل حالة بشكل خطير من 198.9 إلى 36.

كان المورد الرئيسي للصفائح الفولاذية المعيبة للمصانع التي تنتج T-34 هو مصنع Novo-Tagil التابع لمفوضية الشعب للمعادن الحديدية. في البداية ، انقطعت عنه الإمدادات من مصنع ماريوبول ، وعندما تحول إلى مصنعه الخاص ، جاءت سلسلة من الشكاوى من الأمام ومن المصانع.على وجه الخصوص ، في تكوين درع 8C من هذا المشروع ، كانت هناك تناقضات خطيرة مع المواصفات الفنية (TU) في محتوى الكربون والفوسفور والسيليكون. بشكل عام ، كانت هناك صعوبات مع TU. لم توافق مفوضية الشعب للمعادن الحديدية على الحفاظ على TU وفقًا لمعايير Mariupol ، والتي يجب ألا يزيد فيها الفوسفور ، على وجه الخصوص ، عن 0.035٪. في أوائل نوفمبر 1941 ، وافق مفوض الشعب في المعادن الحديدية إيفان تيفوسيان على معايير جديدة للفوسفور ، مما أدى إلى زيادة المحتوى المحتمل إلى 0.04٪ ، ومن 4 أبريل إلى 0.045٪. من الجدير بالذكر أن المؤرخين لا يزالون غير متفقين على هذا ، بالطبع ، عامل مهم في جودة الفولاذ المدرع. يشير نيكيتا ميلنيكوف ، على وجه الخصوص ، إلى أن مصنع نوفو تاجيل ، على العكس من ذلك ، قلل بحلول منتصف عام 1942 نسبة الفوسفور من 0 ، 029 ٪ إلى 0 ، 024 ٪. يبدو أن علماء مختلفين يجدون أسبابًا مختلفة لظهور T-34s المعيبة في المقدمة. مهما كان الأمر ، فإن المعايير المشار إليها لمحتوى العناصر الكيميائية في تكوين الفولاذ لم يتم مراعاتها في بعض الأحيان. كان من الصعب على المصانع إنشاء توحيد بسيط للمنتجات المدرفلة المقدمة. وكشف مكتب المدعي العام أيضًا أنه في مؤسسات المعادن الحديدية في أفران المواقد المفتوحة ، كان الفولاذ المدرع "غير مطهو جيدًا" - بدلاً من 15-18 ساعة في الواقع ، ليس أكثر من 14 ساعة.

عندما وصلت المعلومات حول أسباب التصدع على أجسام T-34 إلى مولوتوف ، بدأت مفوضيات المعادن الحديدية وصناعة الخزانات في نقل المسؤولية إلى بعضها البعض. من ناحية ، كان السبب الرئيسي هو المحتوى العالي من الفوسفور في الصفائح المدرعة ، والآخر ، الانتهاكات الخطيرة لتكنولوجيا إنتاج الهيكل في مصانع الدبابات.

نتيجة لذلك ، شارك TsNII-48 في العمل على مكافحة التشققات على T-34 (على الرغم من أنه مذنب بشكل غير مباشر بمظهرها). مجموعة الإجراءات التي اقترحها المعهد فقط بحلول نهاية عام 1943 جعلت من الممكن حذف بعض التعليقات. وقد أتاح التحسن في جودة إنتاج الصلب في مؤسسات تعدين الحديد تقليل نسبة المرفوضين من 56 ، 25٪ في عام 1942 إلى 13 ، و 30٪ في عام 1945. لم تصل المؤسسات إلى مستوى يقترب من 100٪ حتى نهاية الحرب.